销售经理: 150 3855 4363 130 1558 3380

24小时技术支持热线:15038554363

电话:0379-69766926

传真:0379-69766926

公司地址:洛阳自贸区高新区银昆科技园

生产厂址:洛新工业园

一、 用途:

用于SiC制品的烧结.

二、 主要技术指标:

1.1额定功率: KGPS中频电源加热功率280KW,机组功率330 KW。

1.2Z高工作温度: 2400℃。

1.3控温组数: 1点控温, 2点测温,测温元件采用中科院双色远红外测温仪和沈阳东大高性能钨铼热电偶。

1.4加热方式: 采用中频感应加热。

1.5炉膛有效加热容积: 2500X600X600mm(LXWXH)。

1.6极限真空度: 2X10-2Pa。

1.7抽气速率: 600L/s。

1.8冷却水用量 30m3/h(max) 。

1.9炉温均匀性 2400±30℃。

1.10升温时间 至2400℃≤6h 。

二、组成及结构说明:

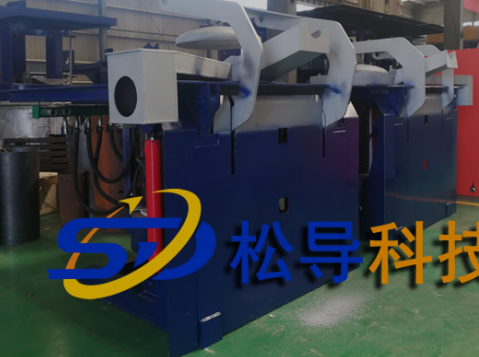

本设备主要由炉体、真空及充气系统、水冷循环系统、引风排胶系统、电气控制系统等组成。

1. ![]() 1炉体:由炉衬和炉壳,炉门组成。

1炉体:由炉衬和炉壳,炉门组成。

炉衬内胆为电极石墨制作的石墨管, 石墨管采用多段组成,设有曲封对正结构,方便装配和维护。保温层为定型碳纤维复合板和复合碳纤维毡等材料制作,便于节能和抽真空,同时定型碳纤维复合板作为支撑结构。在保温层外包两层云母纸,作为碳制品和通电线圈之间绝缘,通电线圈紧贴云母纸,通电线圈设有水冷结构,防止线圈过热。通电线圈将保温层固定于石墨管上,同时通电线圈与瓷座相连,通过不锈钢支座固定于炉壳内层上。炉膛两端有两个炉衬门,炉衬门是将复合碳纤维整体结构模块用碳锚固间和碳绳高温钼丝等固定于不锈钢丝网上,结构松软,机构轻巧,有利密封和运动。一个炉衬门固定在前炉壳门上,可以随前炉壳门一起打开进行产品装卸产品,另炉衬门一个固定在后炉壳门上,随后炉壳门一起紧贴在炉膛后端面。在后炉衬门上设有可开启关闭的复合碳纤维活动窗口,可以根据产品烧结工艺自动打开进行排胶和炉膛内产品快速降温。活动窗采用汽缸带动,汽缸杆与排胶窗口的连接轴采用耐热钢制作,汽缸通过水冷座与炉壳连接,连接处采用气缸端面密封。低温排胶时,活动窗自动打开进行排胶,升到一定温度时,炉衬自动炉门关闭,保证炉膛的保温性能。

炉壳为夹层水冷结构,炉壳内层为不锈钢制作,并经过特殊抛光处理,具有强度高,防锈,不导磁、热辐射性能好、放气率低等优点,通过两端连接法兰,密封焊接在炉壳外层上。炉壳上设有水冷电极,抽气充气管路,真空压力表等接口;

两炉门为椭圆形双层水冷结构,内层为不锈钢制作,并经过特殊抛光处理。炉门由法兰、密封圈、门板转动铰链、预紧机构、水冷装置、附件等组成。炉体后端的炉门用螺杆固定在炉壳上;另一端均设有摇臂式开合结构手柄螺栓压紧机构。

为使炉温在烧结工艺过程得到持续控制,采用远红外测温仪和热电偶组合进行炉温控制,低温时采用热电偶测温,高温是采用远红外测温仪测温,热电偶设有自动伸缩和密封机构,防止高温烧损热电偶。

2. 2真空及充气系统:

真空系统采用单罗茨双级滑阀真空泵组,极限真空度2X10-2Pa,。罗茨滑阀真空机组是由普通罗茨泵为主泵、滑阀真空泵为前级泵串联组成的真空机组。通过真空继电器或电接点压力表,来实现罗茨泵滑阀泵的自动启闭,自动过载保护。整套机组安装在一个机架上,配以管道、阀门、冷却水管系统。机组结构紧凑,使用方便。为了防止滑阀泵停机时返油,在前级进口管道上装有电磁充气阀,其动作与前级泵电动机实现联动,当滑阀泵停泵前,向泵口充气,确保滑阀泵内的真空油返回到油箱内,同时防止真空系统不受真空油污染。

充气路部分由电接点真空压力表、金属转子流量计、安全阀管路组成。压力值一般控制在0.6-1.4Mpa之间。可以根据工艺要求充入氮气或氩气。

为了满足产品的快冷要求,本设备还设置了风冷系统。产品冷却时向炉内充入中性或惰性气体,利用气体循环来进行产品的冷却。充气路部分由电接点真空压力表、安全阀管路组成。压力值一般控制在0.2-0.4Mpa之间。气体与产品换热后由耐热真空引风机吸引出,经过与炉壳密封连接的换热冷却室冷却后充入炉膛,完成一次冷却过程,由此不断循环,完成产品的快速冷却。

2.3 水冷系统:

水冷循环系统用以给电子器件、感应线圈、炉体外壳、真空管路等供水。采用炉内纯净水与炉外自来水循环热交换实现设备相关部位的水冷降温。由炉内纯净水水箱、热交换器、管道泵、阀门、热电阻、电磁阀、自来水管路等组成。炉内水冷的各路水管的水汇集到软水水箱,通过热交换器换热冷却后,再由管道泵抽到各水冷支路,入口水温与出口水温差低于30℃,出口水温低于60℃。供水压力200Kpa-300Kpa之间。保证设备各冷却管路、晶闸管元件、感应线圈等不产生水垢,使设备整体运行可靠性提高。炉内纯净水循环系统和外自来水循环都采用双泵结构,一台为工作泵,一台为备用泵,当工作泵出现故障时可以自动到备用泵工作状态,提高设备的使用可靠性。在每路供水中都设有流量计以观测给水量。在每一路供水管路上都设有压力、温度传感器,当水路中压力过低或回水路中水温过高时,都会发出报警。

2.引风排胶系统

为了将升温段炉膛内的胶体及时排出,防止影响产品的品质及真空系统,设备安装有引风排胶系统。在排胶温度阶段,真空充气系统向炉膛内充入氮气,排胶汽缸将炉衬门上的排胶窗口打开。同时启动引风排胶系统,通过炉膛内的氮气流将产品加热挥发出的胶体排出炉外。引风排胶系统通过气动真空挡板阀与炉壳连接,引风系统启动时气动真空挡板阀自动打开,风系统停止时气动真空挡板阀自动关闭,满足炉体密封及抽真空要求。

2.4电气控制系统

电气控制系统由温控部分和电控部分组成。

2.4. 1温控部分:

系统采用KGPS中频电源控制原理进行控温,温控系统所用可控硅(整流可控硅、中频可控硅)采用进口元件。确保系统的运行稳定可靠,温控系统采用可编程控制方式,即整个升温过程按照产品的工艺要求设定升温程序从而达到全自动升温过程。本系统测温采用抗干扰能力强的双色红外线测温仪,从而使系统的测温过程稳定可靠,测量精度高,抗环境干扰能力强。电压表、电流表、功率表、频率表等均选用数显仪表,温控仪表选用日本岛电FP93系列带通讯功能的40段可编程温控仪表对温度实行控制。为了降低炉体感应线圈的使用电压采,用带中频变压器降压使用。

2.4.2电控部分

电控系统主要是控制整个系统所要实现的功能,电控系统主要包括气路、水路的控制,温度程序的控制,真空系统的控制,绝缘监测及报警控制等。设有超温、炉体内气体超压及欠压、循环水的超压及欠压、温度等报警及保护功能。

http://www.minglusc.com/BdwlkjNews.asp?id=841

电 话:0379—69766926 手 机:13015583380